Norme Atex

Sunkiss Matherm : un savoir-faire de constructeur de fours industriels

![]() Conception et réalisation d’équipements sur mesure

Conception et réalisation d’équipements sur mesure

![]() Garantie de la meilleure solution technique infrarouge

Garantie de la meilleure solution technique infrarouge

![]() Essais et tests dans nos locaux et sur vos équipements

Essais et tests dans nos locaux et sur vos équipements

Accueil | Nos technologies > Thermoréacteur® | Avantages

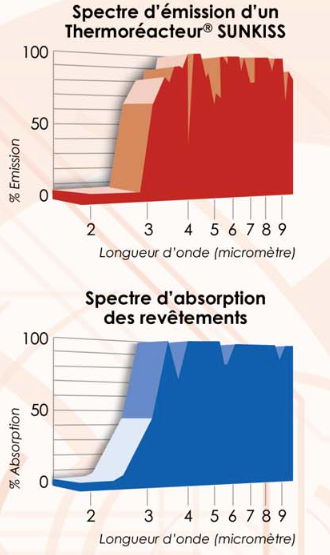

Située dans une plage de 2 à 10 µm, le spectre d’émission d’infrarouge des Thermoréacteurs® couvre complètement et parfaitement le spectre d’absorption des revêtements organiques. Cette concordance des spectres se traduit par un excellent transfert énergétique et une accélération des processus d’évaporation, de séchage, de fusion et de polymérisation.

Située dans une plage de 2 à 10 µm, le spectre d’émission d’infrarouge des Thermoréacteurs® couvre complètement et parfaitement le spectre d’absorption des revêtements organiques. Cette concordance des spectres se traduit par un excellent transfert énergétique et une accélération des processus d’évaporation, de séchage, de fusion et de polymérisation.

Celle-ci est complémentaire à l’énergie radiante. Elle est générée et maîtrisée par une ventilation à la surface du Thermoréacteur®. Dans la conception du tunnel, cet apport convectionnel peut être si nécessaire amplifié par un recyclage général de l’air ambiant à une température et une vitesse contrôlées.

Sur chaque Thermoréacteur®, le recyclage de l’air ambiant du tunnel donne la possibilité d’augmenter le taux de dépollution des solvants organiques grâce à leur oxydation sans flamme au contact des Thermoréacteurs®.

La modulation de la puissance des Thermoréacteurs® est obtenue par la variation de la pression du gaz suivant les consignes appropriées : lecture directe de la température par pyromètre IR, pourcentage de puissance, sonde résultante, programmation par famille de pièces.

La sécurité absolue du Thermoréacteur® en présence de solvants organiques (COV), a été testée dans un caisson explosif (Laboratoire INERIS). Par sa qualité de combustion, le Thermoréacteur® ne génère ni monoxyde de carbone (CO), ni oxyde d’azote (NOx).

La durée de séchage est toujours réduite jusqu’à 4 fois, grâce à la rapidité de montée en température et à l’accélération des processus d’évaporation, de fusion, de polymérisation.

Il se traduit toujours par un tunnel plus compact et plus court favorisant des implantations dans des espaces très réduits.

Un meilleur aspect fini et une meilleure tension du film de peinture sont dus au séchage à cœur, à l’évaporation des solvants ou de l’eau de l’intérieur vers l’extérieur et à la fusion très rapide des peintures en poudre.

Cette étape est atteinte très rapidement grâce au séchage accéléré.

Les solvants (COV) mis en contact avec les Thermoréacteurs® durant le séchage sont détruits, sans flamme, par oxydation.

La réduction de consommation qui peut être supérieure à 50% s’explique par le transfert direct de l’énergie du Thermoréacteur® aux revêtements organiques.

Plus vite, moins d’encours. La mise en service d’un tunnel équipé de Thermoréacteurs® est inférieure à 10 min.

![]() Conception et réalisation d’équipements sur mesure

Conception et réalisation d’équipements sur mesure

![]() Garantie de la meilleure solution technique infrarouge

Garantie de la meilleure solution technique infrarouge

![]() Essais et tests dans nos locaux et sur vos équipements

Essais et tests dans nos locaux et sur vos équipements